とても安定した溶接品質で製品作りに使えます(リチウムの組電池を作る)。

軽自動車用の安い12Vバッテリー(鉛電池)で作りました。

スポット溶接機を自作したんだ。

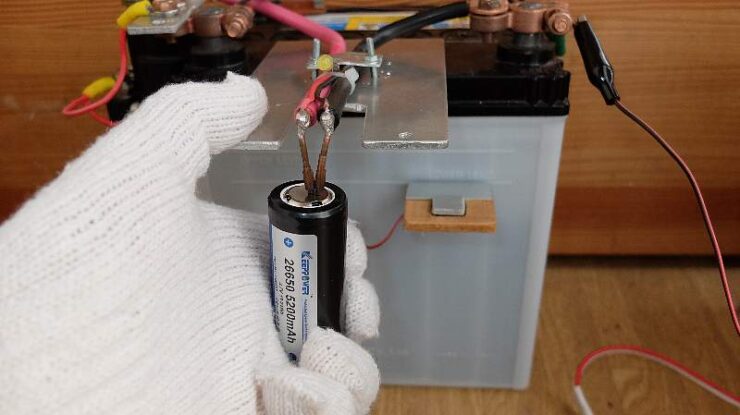

組電池を作るのに使う。

やすべぇ

やすべぇまたオタク向けでござるか?お主も懲りないの~

PVが少ないのは拙者のせいではないぞ。

よかとん

よかとん・・・

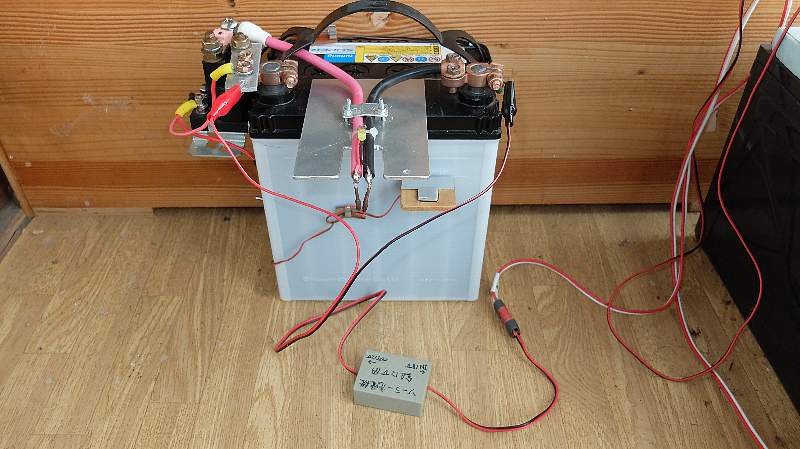

完成!

こんな感じでできました。

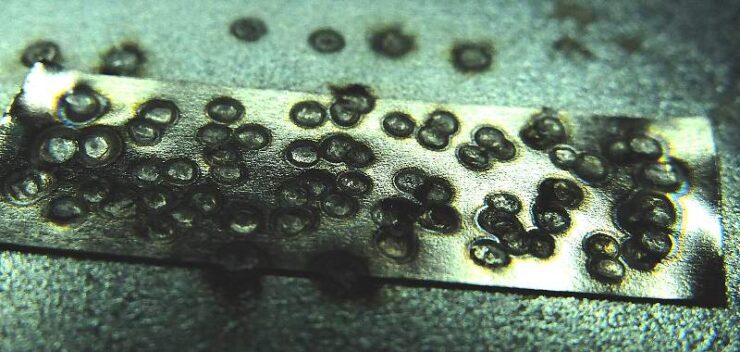

最終的には安定したスポットと見事な溶接品質になりました。

タイマーで制御するようにして安定しました。

一定の溶接深さ。

浅からず穴も空かず、とても安定して溶接できます。

ペンチでも引き剥がせません。

素晴らしい。

良い溶接に必要なのは大電流。

一挙に大電流を流して、できるだけ短時間で溶接する。

少ない電流で溶接時間が長くなると、リチウム電池が暖まって危険です。

大電流を流すために、とにかく電線を太く、そして短かくします。

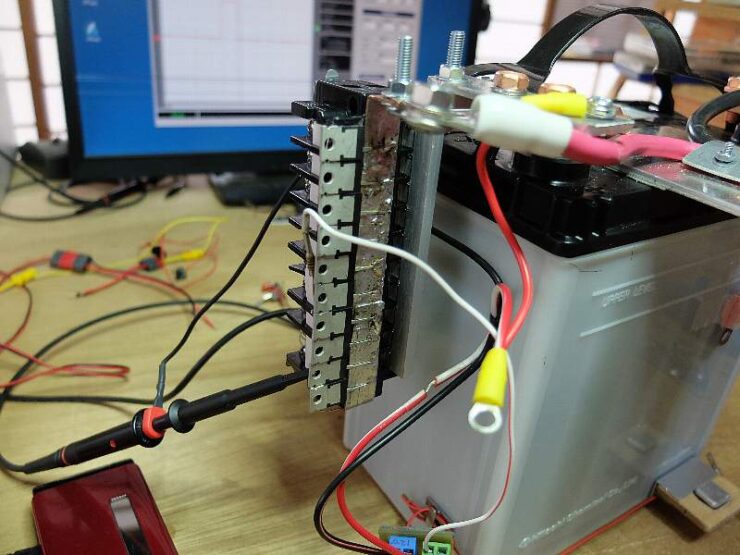

極限まで短かくした結果、設備が全部バッテリーにくっついてしまいましたw

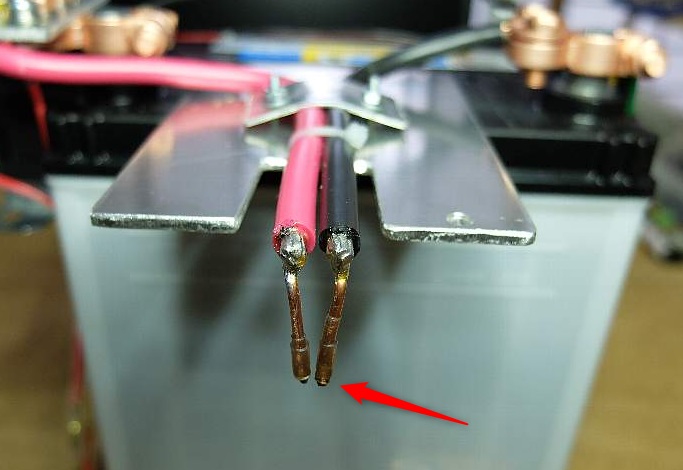

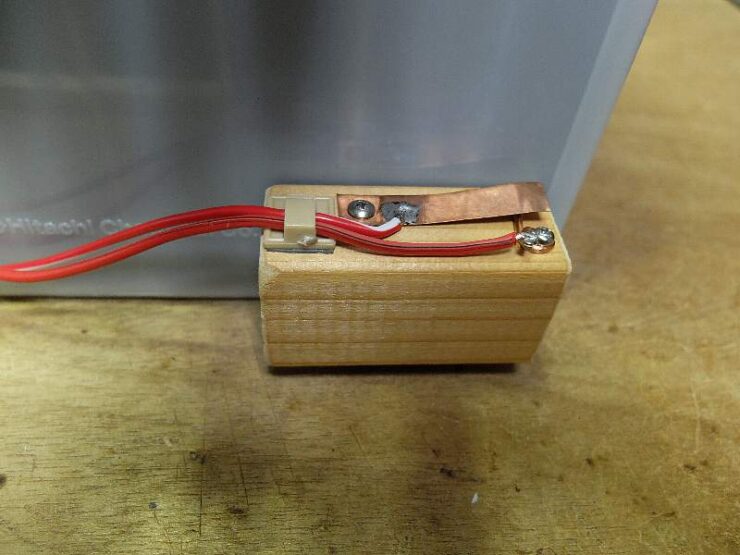

プラス側から見たところ。

こちらはマイナス側。

回路用ヒューズにはリレーコイルの電流も流れるので、10Aほどの太めのヒューズを使ってください。

使わないときはソーラー充電器を繋ぎっぱなしにしてます。

鉛バッテリーは常に満充電にしておけば長持ちします。

某国製の5千円のを買って使ってみましたが、全く役立たずでした。

電流容量が少なすぎて、0.10mmのニッケルタブでさえまともに溶着しません。

スポンサーリンク

使った部品など

バッテリーは軽自動車用の12V・・・一番安いやつ。

鉛バッテリーの端子はエーモンで¥800(これはメッキタイプ)。

ニッケルタブは0.15mmので¥900。

リレーは許容電流500Aのこれ・・・前は¥2800だったが今は大分高くなった。

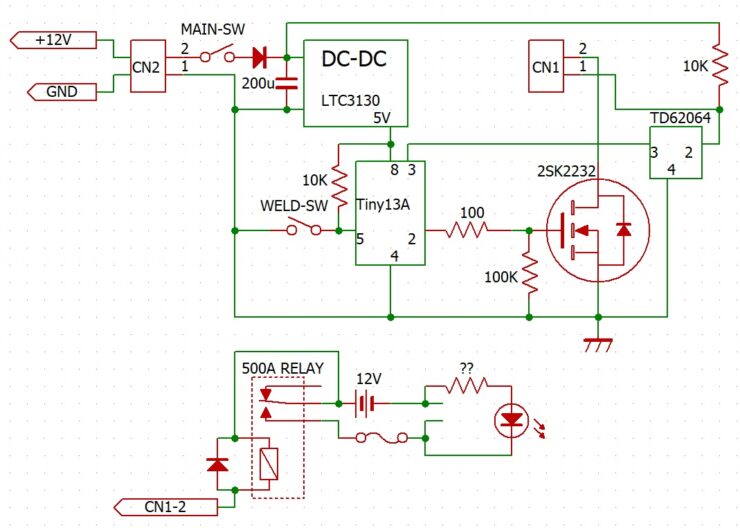

タイマーは、余り物のAVRのTiny13AとMOSFETの組み合わせです。

スイッチはALPSの高級品(仕事の余り物)。

途中でスローブローヒューズを追加しました。

手元にあった電動リール用のディープサイクルバッテリーも試しましたが、内部抵抗が高いようで溶着できませんでした。

ケーブル

太いケーブルを持ってなかったので、ホームセンターで購入。

3芯の一番太いので1mで¥1000。これを50cmだけ購入。

「50cmください」と言えば60cmはくれるだろうと思って買ったら55cmだった。ケチ(^^;

で、このケーブルの外皮を剥がして、内部の三本のうちの赤黒二本を使ってます。

実際に使ったのは25cmほど。

なるべく短くする方が抵抗が減るんで最短距離になるようにしました。

このケーブルは丁度良い堅さで、スポット接点を押しつけるときに良い具合にしなるし、力もかかるので手頃。

もし柔らかいケーブルを使うなら、ピアノ線を沿わせたりすれば良いかも。

いずれこのスポット接点の両方にきっちり圧力がかかることが一番大事なので、色々と工夫してください。

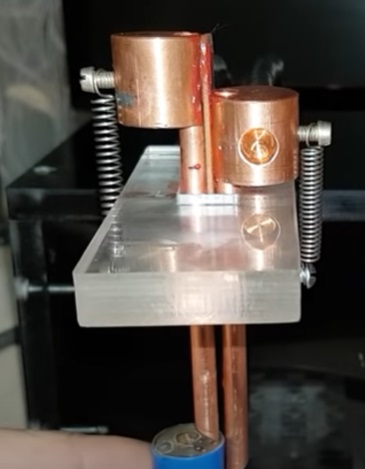

溶接点

他は適当でも良いからここだけはしっかり作ってください。

溶接点。

ここを圧着させる事が一番キモ。

リチウム電池を押しつけたときに溶接点がショートしないようヒシチューブでカバーしてます。

ミソはこの二本の電極が個別に上下に動くこと。

下から電池をあてがって圧力を掛けたときに、両方の電極がきっちりニッケルタブと電池にくっついてないと、綺麗な溶接にはなりません。

親指をかけて、手の握力で下から強く押しつけます(赤黒のケーブルが圧力でしなってタブに密着する)。

きっちり圧力がかかったら右手でスイッチを押す。

うまく溶着したときは火花が出ない・・・「ジュッ」っと静かに終わります。

しくじるとニッケルタブだけが溶けて「バチッ」っと火花が飛ぶ・・・怖ぇ。

とにかくこの部分が一番大事で、ニッケルタブと電池がしっかり圧着できる仕組みが必要です。

手頃な圧力がかかるように、ケーブル(赤黒の銅線)の太さや長さを決めてください。

もし柔らかいケーブルを使うなら、ピアノ線などを沿わせて手頃なバネ圧になるようにすれば良いと思います。

これはロシアの人の制作物。

ここまでやれば最高でしょう(4分50秒辺り)。

二本の電極が個別に動く仕組みが必要です。

溶接のコツ

いきなり本番は絶対にヤバイです。

使い終わった乾電池や鉄板で試して下さい。

ニッケルタブの厚みなどを変えて実験して下さい。

練習してコツを掴んで下さい。

溶接前の準備

- 溶接前に溶接接点の先端を軽くこする。

何度か試し溶接して調子を出す。

スポット接点の先端は酸化しやすく、酸化してると火花が飛ぶので、使う前に軽く金属に当ててこする。

必要なら目の細かいヤスリで磨く。 - 接点の先端を尖らせない。

丸い方が火花が飛ばないし、先端がワーク(対象物)にくっつかない。

なおプラス側の接点は早く減るので、接点の様子をよく観察して調節すること。 - 脂分の除去。

ワークや接点に油脂があると火花が飛ぶので、パーツクリーナーで軽く拭いておく。

溶接時

- 接点を思いっきり強く押し当てるのが一番大事。

ニッケルタブと電池が離れてる → ニッケルタブだけが溶ける → 盛大な火花が飛ぶ。

なのでデコボコした部分は溶接しない。 - マイナス側の接点はペルチェ効果で吸熱するので温度が上がりにくい。

温度を上げたい方をプラス側にするか、逆向きで二度溶接するなどする。 - 銅板やアルミ板を使いたいなら、ニッケルを貼り合わせた複合材を使う。日立金属 クラッド材

溶接の失敗例。

こんなに火花が飛んだら溶接失敗です。

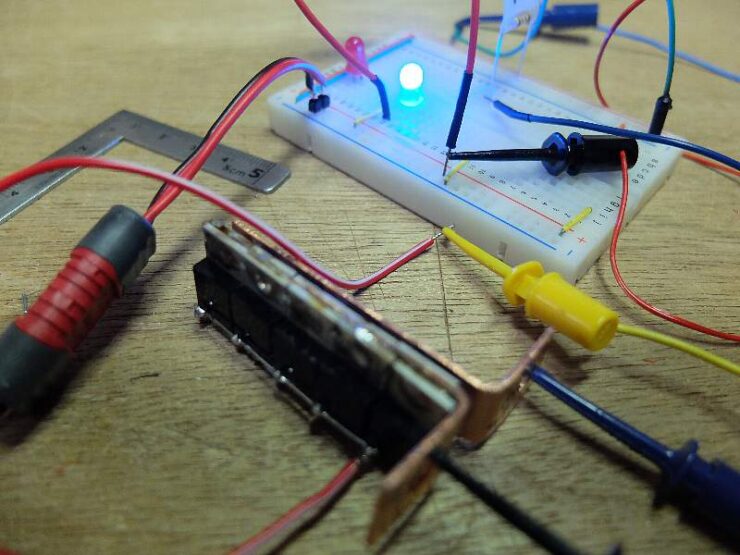

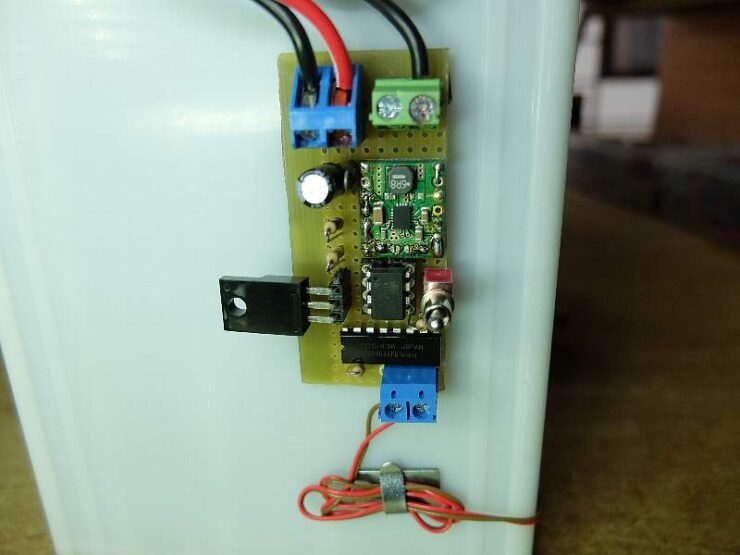

タイマー周り

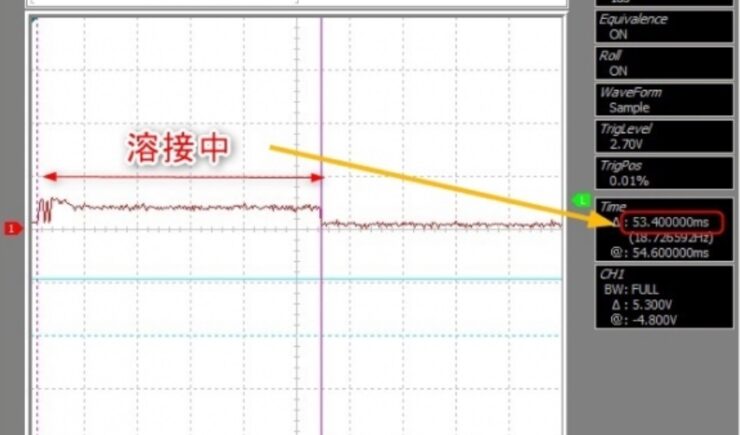

溶接時間を安定させるために、スイッチONから50msだけリレーをクローズするタイマーを作りました。

もしかしたらAmazon辺りで売ってる某国製のタイマーボードが使えるかもしれません。

CPU周りを自作するのが面倒であれば、値段も安いので試してみる価値はあると思います。これら

手元にMOSFETがあったので、これとCPUを組み合わせました。

MOSFETは2SK2232、CPUはMOSFETを飽和動作させるために5Vが必要なのでAVRのTiny13Aを使用。

SPOT溶接では電源をショートさせることになるので、その間のCPUの電力を確保するためにダイオードやらコンデンサを入れてます。

その他実験用にちょい余計な回路が入ってます(TD62064絡みの回路は使ってない)。

安定して見事に溶接できるようになりました。

タイマー。

バッテリーの横に両面テープで貼り付けてます。

回路図。

余り物のかき集めなので、ちょい悲しいです。

コンデンサはDC-DC出力の5V側に付ければ良かった。

ソースコードはこちらです。

溶着接点のON/OFFにFETを使うつもりがあったので、少し実験用のコードが混ざってます。

/*

* tiny13A.c SPOT溶接機用のリレー駆動ソフト

* SWオンで50mSのHパルスを出力する

*/

#include <avr/io.h>

#include <avr/interrupt.h>

#include <avr/pgmspace.h>

#include <avr/wdt.h>

#include <avr/sleep.h>

#include <string.h>

#include <stdlib.h>

#define __PROG_TYPES_COMPAT__ 1

#define nop() __asm__ __volatile__ ("nop")

void delay100ms(unsigned int t)

{

for (int i=0; i<t; ++i) {

for (int j=0; j<14000; ++j) nop();

}

}

// リレーだけで動作させる場合

void RelayOnly(void)

{

DDRB = 0b11111110; // PB0 だけ入力ポート

PORTB = 0b00010000; // PB4=H(FET OFF),PB3=L(RELAY OFF)

while (1) {

// SWが押しっぱなしのときの対策

while ((PINB & 0x1) == 0) nop();

delay100ms(1); // 100ms delay

// SWが押されたら

if ((PINB & 0x1) == 0) {

PORTB = 0b00001000; // PB3=H(RELAY ON)

for (int j=0; j<7500; ++j) nop(); // 50ms delay

PORTB = 0b00000000; // PB3=L(RELAY OFF)

delay100ms(5); // 0.5秒待ち

}

}

}

// リレーとFETで動作させる場合(未使用)

// FETは'0'でON,リレーは'1'でON

void RelayFet(void)

{

DDRB = 0b11111110; // PB0 だけ入力ポート

PORTB = 0b00010000; // PB4=H(FET OFF),PB3=L(RELAY OFF)

while (1) {

while ((PINB & 0x1) == 0) nop();

delay100ms(1); // 100ms delay

if ((PINB & 0x1) == 0) {

// 接点の接続開始(先にリレーをONしてからFETをONする)

PORTB = 0b00011000; // PB4=H(FET OFF),PB3=H(RELAY ON)

for (int j=0; j<3500; ++j) nop(); // リレーの接点が繋がるまで20ms delay

PORTB = 0b00001000; // PB4=L(FET ON),PB3=H(RELAY ON)

// 溶接開始

for (int j=0; j<7500*2; ++j) nop(); // 50ms×2=100ms delay

// 接点の切断開始(リレーとFETを同時にOFFすればリレーは遅れて切断する)

PORTB = 0b00010000; // PB4=H(FET OFF),PB3=L(RELAY OFF)

delay100ms(5); // 0.5秒待ち

}

}

}

// main

int main(void)

{

RelayOnly();

//RelayFet();

}

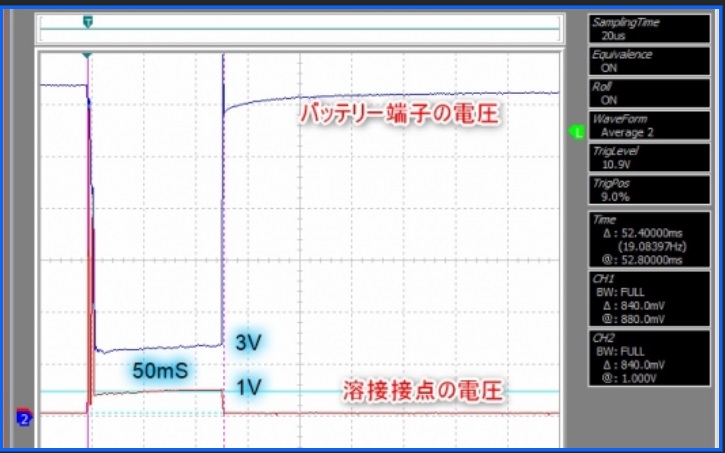

動作波形

実際の動作の波形をオシロで見ました。

溶接開始時にリレーのチャタリングが発生。

また溶接終了時には5msほどのリレーの動作遅れが発生してるようです。

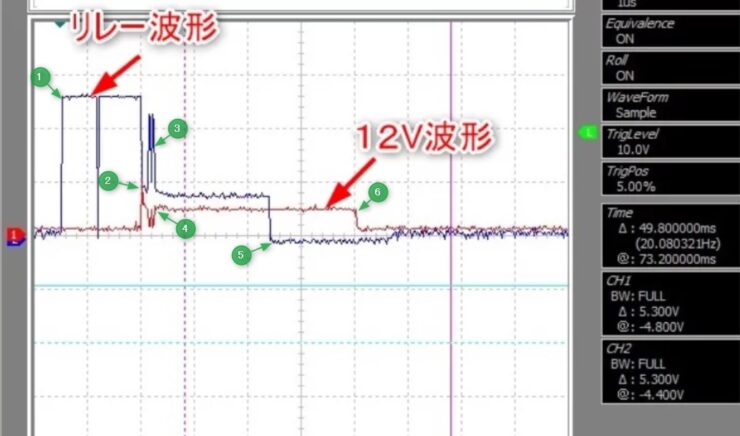

こちらはリレーコイルと溶接接点への電圧の出方の様子です。

青線がリレーコイルの電圧、赤線は溶接接点の電圧。

①SWオンでリレーコイルに12Vが供給され

②バッテリーがショートするのでリレーコイル電圧が3Vに低下

③チャタリング発生

④溶接接点の電圧が2Vに低下(⑥までは溶接中)

⑤リレーコイルへの電圧が切れる

⑥リレー接点の開放遅れ時間経過後に溶接接点への電圧供給が切れる

※このリレーの公称の接点動作時間はオン25mS①②間、オフ10mS⑤⑥間。

スポンサーリンク

失敗編

上手く行くまでに、例によってアレコレありました。

最初はタイマーを使わずに、自作のスイッチを指で弾いてリレーを制御してました。

このやり方では、どうしても溶接品質が安定しません。

しかもリレーの逆起電力で、手がピリッとします(後にダイオードをつけました)。

指で弾きやすいように作った手製のスイッチ・・・ダメでした。

穴が空いたり浅かったりと安定しない。

これでは製品作りには使えません。

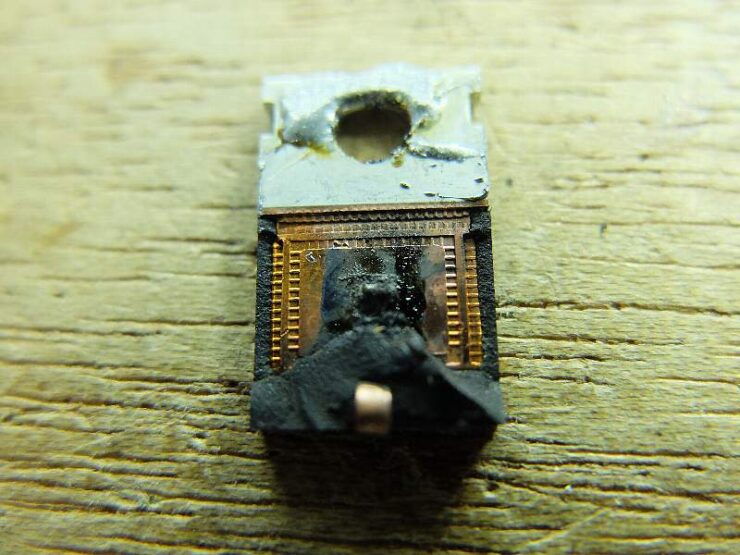

不良品のリレー

1.リレー不良品

Amazonで¥1000ぐらいのバイク用のリレーを買いました。

こいつはネジを強く閉めると接点が導通状態のままになっちまった。

分解して中を見たら「さもありなん」。

捨てました。

2.リレー故障

Amazonで¥1200ぐらいのバイク用のリレーを買いました。

最初のより¥200奮発(^^;

これは怖かった。

使ってるうちにリレー内の接点が溶着して電流が切れず、溶接中の電池から盛大に火花が!!!

あ~驚いた。

電池に穴が空いてます(慣れるまでは怖いのでリチウムは使わず、空の乾電池で実験してる)。

穴が空いてます。

怖かった~

3.ヒューズを追加

これに懲りてヒューズ(スローブローヒューズ)125Aを入れることにしました。

このヒューズは、定格電流の500%(625A)で最速0.1秒で切れます。

Amazonで¥2200・・・高い。

実際、ちょっとスイッチを長く押しすぎると見事に切れました。

んま、火傷したり火事を出さないための保険料って事で。

4.良いリレー

最終的に買ったのはこのリレーで¥2800。

この手の鉛電池方式のスポット溶接機は、途中の接点抵抗や電池の内部抵抗などを加味すると500~800アンペア流れます。

このリレーの許容電流は500Aだけど、瞬間的にしか流さないんで今のところは問題無く順調に動いてます。

中を覗いてみたら、でっかい電磁石が入っていて、しっかり良くできてます。

電磁石がでかいんで逆起電力もそれなりに強くて、手にピリッとくるんでダイオードを入れました。

最初からケチらないでこれにしておけば良かった。

なおこのリレーの接点動作時間はオン25mS、オフ10mS。

リレーの代わりにFETを使いたい

※以下の記事は備忘録として残してます(この回路は全くのダメダメで動きません)。

正確な記事はこちら-外部リンクをご覧ください。こちら-外部リンクも。

溶接はとてもうまく行き、機能的にはなんの問題も無い。

けど、リレーで接点をオンオフするのはちょいダサい。

ってことでMOSFETを使って実験してみました。

※素人丸出しで話にならない実験記事です。しかも途中で投げ出したし(^^;

実験1

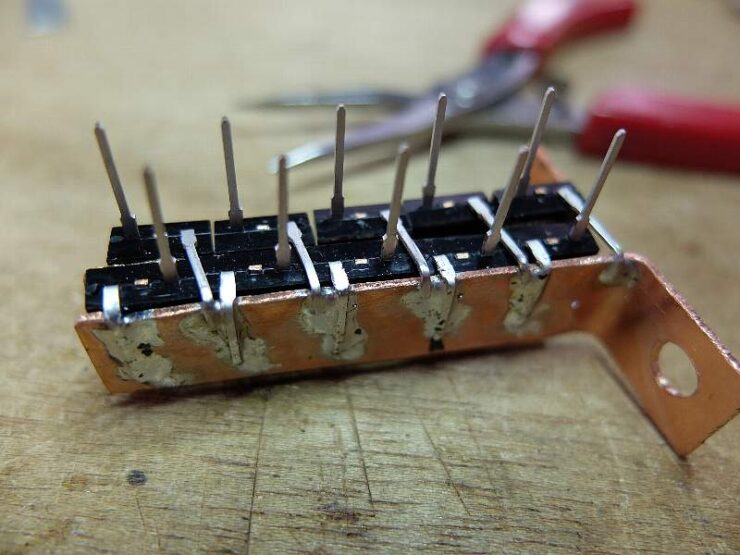

MOSFETは10個で500円ほどでebayにて購入。

電流容量は一個で170Aほど。これを並列に繋げば行けるっしょ。

ってことで10個全部を1mmの銅板にハンダ付けして実験開始。

GNDを1mm銅板に直付けした。

実験開始。

ゲート電圧は11Vほど。

んじゃスポット溶接開始。

スポット接点にニッケルタブをくっつけてスイッチON!

:

:

うっぎゃ~!!!

「ばっちん!」って音とともに煙り発生。

半導体がぶっ壊れると出る、例のイヤなにおいも大発生(^^;

んで、こうなりました。

パッケージが割れちゃった。

あ~驚いた。

内部抵抗の一番低いMOSFETに電流が集中して壊れた?

反応の一番早いMOSFETに電流が集中した?

ってか、その前にハンダ付けの時に温度を上げすぎたと思う。

MOSFETって高温でも平気と勘違いしてて、長々と高温でハンダ付けしてた。

ってことで実験1は失敗。

実験2

再度ebayにMOSFETを発注。

今回のは200Aタイプで、これをebayに20個発注した。約$10。

今度はしくじらないように「MOSFETの並列接続」であれこれ検索しました。

なんと、色んなノウハウがあるんじゃん。 ← 素人丸出し(^^;

ただ繋げば良いかと思ったらとんでもない。

MOSFET自身のバラツキやら、ケーブル長やら、ゲート抵抗のバラツキやら寄生容量やら・・・は~奥が深い。

んま、やってればいずれ上手く行くでしょう。

MOSFETの使い方メモ1

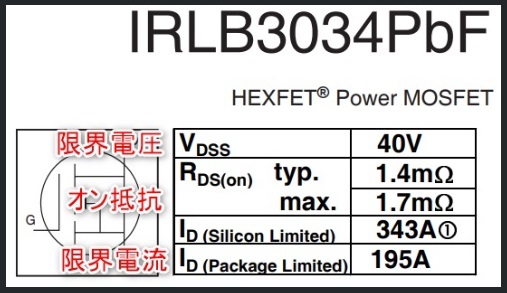

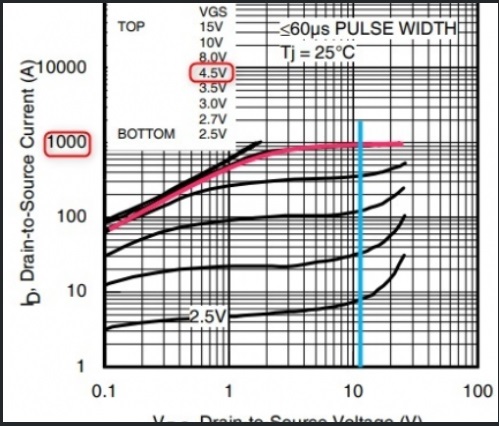

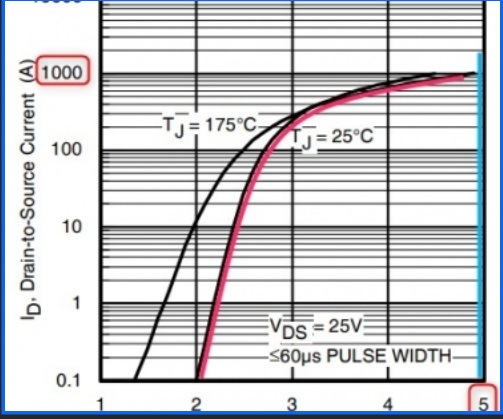

例えばIRLB3034の仕様書の先頭ページ。 ← (某国製の半導体は仕様書通りじゃないらしい)

こんな感じ。

ドレイン/ソース間の最大電圧は40Vまで。

オン抵抗1.7mΩってことは、12Vだと「12 ÷ 0.0017 = 7058A」ってことだろな。

MOSFETのオン抵抗は十分に低いけど、バッテリーの内部抵抗その他が大きいんで、このオン抵抗はゼロ扱いで良いや。

Silicon Limitedってなんだか分からないけど、こう言うときは少ない方を見とけば良いっしょ(①を読んだら内部配線のボンディングワイヤが切れずに済むのは195A迄と書いてあった)。

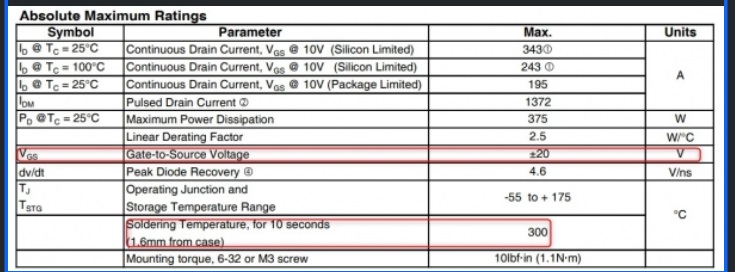

マニュアルの絶対定格を見るとゲート/ソース間の電圧は20V以内と書いてある。

今回は12VバッテリーだからOK。 ← (逆起電力やスパイクのことをちっとも考えてない)

んで良く見たらハンダ付けの温度は300°までで10秒以内と書いてあったわ。

静的な仕様にゲートの動作電圧が出てる。

ゲートに2.5Vをかけると、ドレイン/ソース間に250uAの電流が流れるそうだ。

1000Aを流すには何Vかければ良いのかは後で表を見ると分かる。

今回はパルス的な使い方をしないので、動的な仕様は無視。 ← (無視しちゃダメ)

ダイオードも使わないので無視。 ← (無視しちゃダメ)

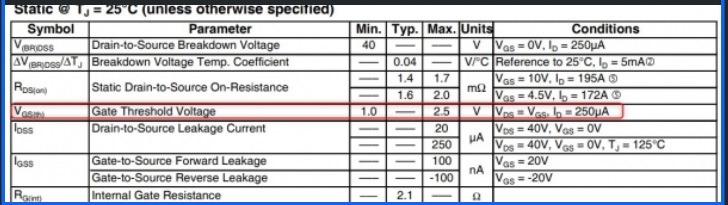

表を見ると、ドレインに12Vをかけて(青線)、VGS(ゲート電圧)に4.5Vをかけると(赤線)、1000Aは流れるらしい。MAX電流は195Aだけど。

ってことは、このFETは5Vで十分に飽和動作させられるってことだろうから、Tiny13のポート出力をそのまま繋げば良いみたいだ。

こっちの表でも同じようにVGS=5Vで1000A流れるようだ。

こっちの表でも同じようにVGS=5Vで1000A流れるようだ。

その他にも色々と書いてあるけど、読んでも分からないから無視・・・おい(^^;

何か起きて困ったら読みましょうって事で。

ところでMOSFETの並列動作はやっぱり難しそうだ。

MOSFETって壊れるとショート状態になるから困るんだよな。ショートするとヒューズが切れちゃう。スローブローヒューズの値段が高い(^^;

綺麗に揃った並列状態にする良い方法が無いかと思うんだけど、なかなか見付からない。

例えばMOSFETを100個買って、その中から同じような性質のを選ぼうとしてもMOSFETの性質の調べ方を知らない。

ゲート抵抗も揃ったのを集めないとだし。

それになによりも1mmの銅板に300°以下で10秒以内にハンダ付けする方法が見付からない。

足一本はなんとかハンダ付けしても、隣のFETの足をハンダ付けするときに銅板を暖めると熱が伝わっちまう。

先に足に長目の銅線をハンダ付けしておいて、熱が伝わり難くするとかすれば行けるかもだけど、面倒だな~

んで試しにスポット溶接してみたけど、全然刃が立ちませんわ。

もうちょい悩む予定。

MOSFETの使い方メモ2

MOSFETの使い方の続き。

どうやら少し分かってきた。

<FETのゲートはコンデンサになってる>

このゲート(コンデンサ)が充電されるとドレイン/ソース間がオン(接続)になる。

FETを並列接続しておいて、同時にゲートをオンしようとしても、各FETのゲートの電荷量が異なるんで、同時にはオンにならずに微妙にずれてオンになる。

そうすると最初にオンになったFETに全電流が流れ込んでバッチンとパンクする。

これを避けるにはゲートが同時にオンするようにすれば良いけど、この方法を実現するのは素人には恐らく無理。

まず性能の揃ったFETを集められないし、配線の長さを揃えたりも大変でしょ。

ってことで・・・

<FETに電流の制限抵抗を入れる>

これでしょ?

各FETがばらばらにオンになっても、一個のFETに流れる電流をMAX以下に制限しちまえば壊れるわけが無い。

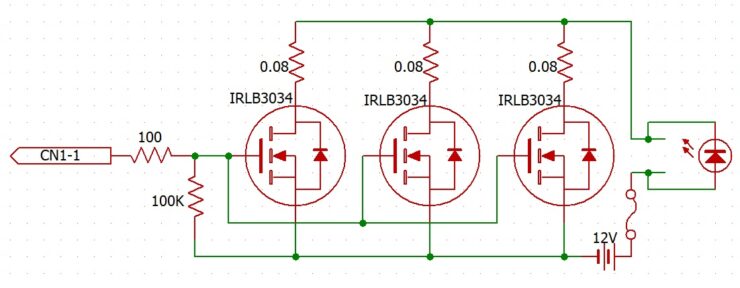

こんな感じでドレイン側に抵抗を入れる(この図では3個並列だが実物は10個並列にする)。

※あちこち参考にさせて頂いて、この図を修正しました。

つまり、ソース側に抵抗が入ってると、オン時にゲート電圧が下がる(ソース電圧が上がる)んで、抵抗をドレイン側に移動した。

回路図はこんな感じ。

実物ではFETは10個並列にしてます。

電流の制限抵抗の値

ドレイン側の抵抗の値について。

このスポット溶接機に流れる電流が1000Aとする。

んでebayで注文した一個50円のFETは最大で195Aまで流せる。

6個を並列にすれば1000Aは平気なはずだけど、素人工作だから余裕を見て10個を並列にする。

12Vの鉛バッテリーを使ってるけど、安全を見て13Vで計算。FETの最大電流も切りの良い200Aで計算。

13V÷200A=65mΩ。FETの能力の半分程度で使うとすると130mΩ。

13V200A=2600Wの抵抗・・・こんな凄い抵抗は買えないんで作るわけだけど、自作となれば正確な抵抗値なんて無理なんで、大体適当に80~100mΩ(上の図では80mΩにしてる)の抵抗を自作することで行きまひょ(70mΩ以下になるとやばそうな予感)。

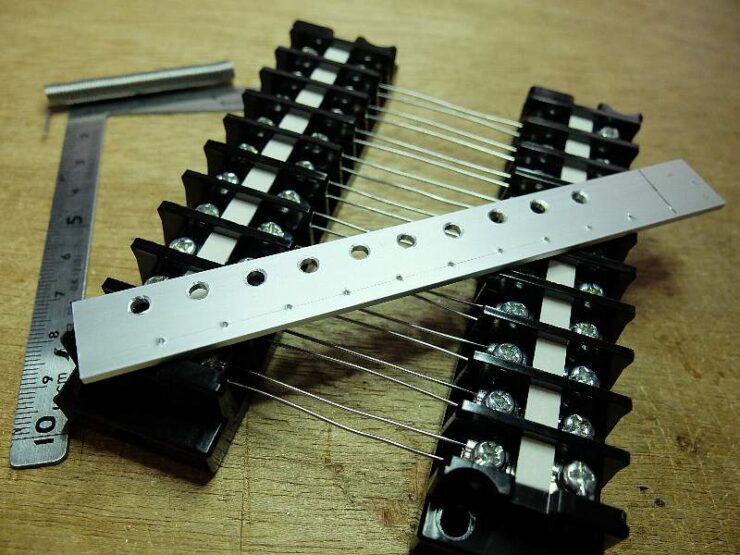

ニクロム線で制限抵抗を作る

んでニクロム線の抵抗値を調べてみた。

一般に市販してる600Wのニクロム線は太さがφ0.7mm(AWG21)。

抵抗値は2.83Ω/m、つまり1mの長さで2.83Ωだから、1cmあたり28mΩだ。

100mΩだと3.5cm。このニクロム線を二重にして使うとすれば7cm(細いと切れそうで心配なので二重にしてるが、ダメなら四重にする予定)。

<端子台に付けてみた>

100mΩだとちょっと抵抗値が大きい感じなんで、80mΩ近辺になるようにネジ止め部分を含めて6cm程度で切断。

こんな感じで二重にして端子台に付けた。

6cmで切断したニクロム線。

二重にして端子台に付けた。

端子台に接続した状態で、4端子法で実際の抵抗値を図ったら75~100mΩになったんで予定通りっしょ。

あとはこれを物理的にFETのドレインとソースに繋いでゲートを配線すれば良いはず。

なお最終的にはリレーとFETを直列に入れて、二重の安全策とする予定。

接続タイミングをずらせばリレーの接点アークも防げるし、ヒューズも切れないように出来るはず。

そう上手く行くかなぁ・・・

実験2の結果

結論:上手く行ったけど不採用とした。

FETがぶっ壊れることもなく無事に動いたんだけど、溶接パワーが弱い。

リレーだと50mSの通電で綺麗に溶接できるんだけど、FETだとこんな短時間では溶接できない。

回路抵抗が大きいせいかな?

ドレインの抵抗を100mΩとして10個並列だから10mΩ、これにFETの内部抵抗2mΩ/10を足して約11mΩ。

12V ÷ 11mΩ = 1090A・・・1000Aは流れてるはずだよね?

このスポット溶接機を作った目的は、リチウム電池の接点部分にタブを付けることなんだけど、なるべく短時間の加熱じゃないと電池が傷む。

「なるべく短時間」ってのが最大目的だから、FETは却下。

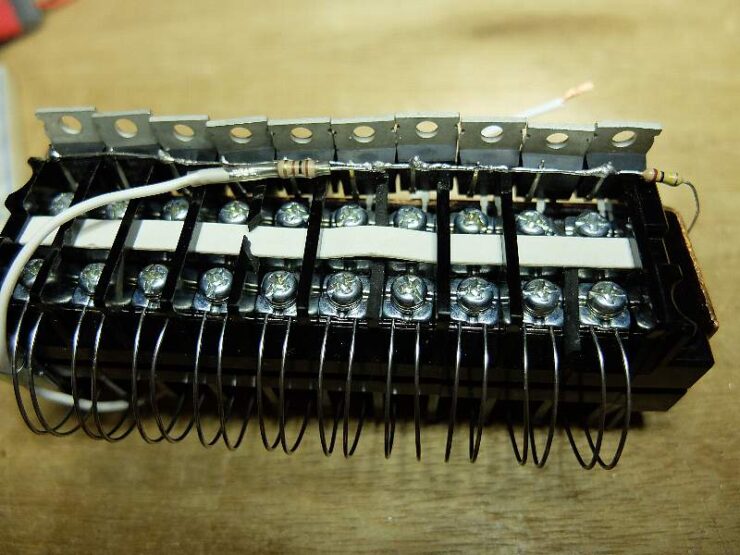

完成したFETモジュール。

ゲート/ソース間の抵抗とゲートの直列抵抗は、なるべくFET側が良いらしいんでモジュール側に取り付けた。

リレーと同じコネクタ配置にしたんで、バッテリーにはこんな感じでくっついた。

オシロで電圧の動きを見たんだけど、リレーと違って綺麗にオンオフされて気持ちが良い。

それとリレーだと溶接時の電圧が2V位は出るんだけど、FETだと1V程度と低くなる。

ゲートの電圧は溶接中もしっかり出てるんで、回路的にはきっとOKだと思うけど・・・

んま、そう言うことでFETでの実験は終わり。

スポット溶接機は取り敢えずリレー方式で完成って事で。

実験3

実験2で終わりのつもりだったんだけど、FETが9個余ってたんで、これを並列に追加した(合計で19個のFETを並列に接続した)。

10個の時よりも溶着力が上がったけど、通電時間50mSだとやはり溶着が弱い。

下図は0.15mm厚のニッケルタブを溶接したときのリレー使用時の電圧の変化状態。

溶接を行うとバッテリー端子の電圧が3Vほどに低下する。

溶接する接点には一瞬だけ12Vが出て、その後は1Vになる。

ん?3V?これで良くリレーがOFFしないな・・・なんか不思議

んで、リレーにかける電圧を徐々に上げて調べてみた(音で類推)。

約7Vで音がして接点ON、更に8V程で別の音がして接点をロックしてる雰囲気。

ロックされれば1.5V以下になるまで接点はOFFしない(ロックしてないと6V程でOFFする)。

なるほど!だから3Vでもリレーは離れないんだな。

19連FETでやると溶接接点の電圧が6Vになる。 ← (ゲートの電圧も下がってるかも)

ってことは、FET部分の抵抗が大きくて大電流が流れず、バッテリー電圧が下がらないと思われる。

むむ~なかなか上手く行かねっす。

追記

FETで上手くいかない理由3点。

1.溶接時にはバッテリーがショートする状態になるんだけど、そうすると回路全体の電圧が下がり、ドレイン/ソース間電圧が不足してFETに電流が流れなくなる。

2.ゲート電圧が下がり、FETがOFFしてしまう。

3.FET回路の抵抗値が大きい。

この辺じゃないでしょうか。

次回は、この辺の調査から始めたいと思っています。

総括

弱電とは違う世界です。

大電流が流れるので、なによりも怖い!

バチッと火花が飛ぶのはしょっちゅうで、電圧は低くても迫力があります。

「ヒューズは大事」と実感されます。

また電気とメカのバランスも大事。

大電流を流すには「太い電線」「短かくする」「しっかりしたコネクタを使う」などの目で見える手作業も大事です。

「弱電とは違う世界」と言うことを分かって作業しないとだめですね。

ノーハウのある「自分の知らない世界」でした、勉強になりました。

購入リンク

コメント

コメント一覧 (2件)

無事安定的スポット溶接おめでとうございます。

カーバッテリースポット溶接の記事で以前「7ms前後」と読んだ記憶。

主様は50msですから7倍?と少し混乱しました。

しかし、もし7msが本当だった場合、機械式のリレーには時間的荷が重く、電子式スイッチに頼る事になるのかな?と。

※考えられるのは抵抗成分があって、長く時間を要するのか?

※対象物の接触抵抗や融点の問題、厚手のニッケル板は時間がかかる…など?

FET式ですが、多分Vth(VGSの事)が不足しているのでは?

これが不足するとRDon(FETの内部抵抗の事)が増大するので、危険です。

ゲート信号を保証するには、信号発生回路には大きめのコンデンサを付けて、電圧保証しましょう。

マイコンに与えている電源(DCDCの出口)に2000uF近い大容量のケミコン追加すれば20ms程度は維持できるかな?計算してないのでなんともですが。

※注意は突入電流でDCDCに負担がかかるので、制限抵抗なり工夫はして下さい。

基本FET自体のゲートでは消費電力はほぼ皆無なので、マイコンが使ったりで減っていくのでしょう。

詳しくお教え頂き有り難うございます。

大電流を扱い慣れてなく、また回路設計も慣れてないのでお恥ずかしい記事になってます。

んま、結構面白かったですが(^^;

また見に来て下さい。